Mit Digitalen Zwillingen zur nachhaltigen Produktion

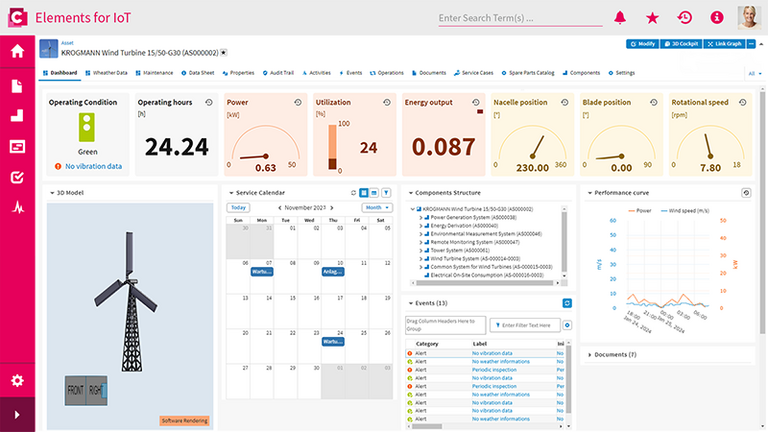

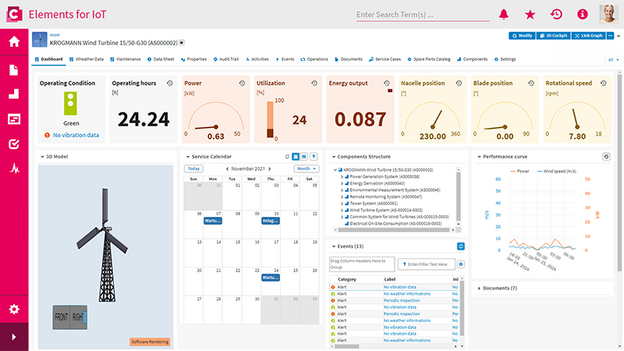

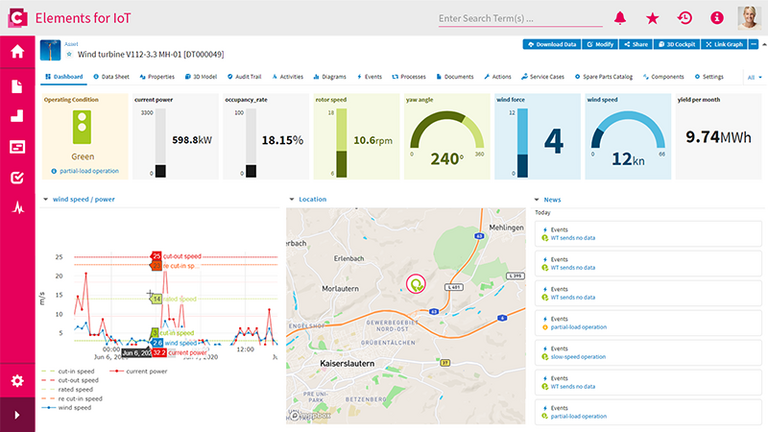

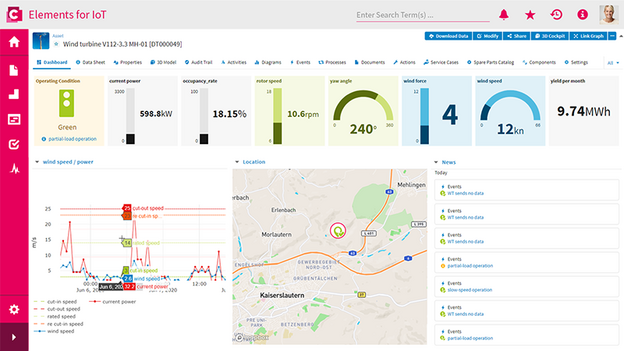

Implementiert Ihr Unternehmen Digitale Zwillinge energieintensiver Maschinen und Anlagen, entsteht eine Grundlage für nachhaltige Energieeinsparungen. Durch die präzise virtuelle Abbildung können Sie diese Assets in Echtzeit überwachen und Verbrauchswerte vorhersagen. Sie identifizieren ineffiziente Betriebsphasen und optimieren darauf aufbauend Ihre Produktionsprozesse. Sie erhöhen die Effizienz von Anlagen mit hohem Energiebedarf und reduzieren Ihren Energieverbrauch auf das notwendige Minimum.